Au cœur de Toyo Ink Europe : le mélange de couleurs personnalisées

Derrière chaque couleur personnalisée se cache un équilibre minutieux entre science, expérience et collaboration. Pour obtenir une couleur parfaite, il faut vraiment comprendre comment les couleurs et les encres se comportent dans des conditions d'impression réelles. Chez Toyo Ink Europe, nos coloristes travaillent en étroite collaboration avec les clients afin de garantir que chaque couleur personnalisée réponde à la fois aux attentes visuelles et aux exigences techniques. Dans cette édition de Inside Toyo Ink Europe, nous examinons de plus près comment une couleur personnalisée est créée, de la demande initiale à la production finale.

De la demande du client à la définition de la couleur

La plupart des commandes de couleurs personnalisées commencent par une référence Pantone (PMS), un échantillon imprimé ou humide ou des valeurs L*a*b* fournies par le client. Bien que cette référence définisse la couleur cible, ce n'est que le début du processus. Pour obtenir une correspondance précise, notre équipe détermine d'abord la série d'encres utilisée par le client : s'agit-il d'une série offset ou flexo ? Chaque série a ses propres caractéristiques, qui influencent directement la façon dont une couleur est reproduite lors de l'impression.

Si le client a des exigences supplémentaires, telles qu'une faible migration, une résistance accrue à la lumière, aux produits chimiques ou d'autres propriétés fonctionnelles, celles-ci sont immédiatement prises en compte. En intégrant ces paramètres dès le début, nous nous assurons que la couleur est obtenue à l'aide d'encres qui répondent à la fois aux exigences esthétiques et fonctionnelles.

Le support est tout aussi important que les propriétés de l'encre. Une même couleur et une même encre peuvent apparaître très différentes selon le matériau sur lequel elles sont imprimées, qu'il s'agisse d'un support couché ou non couché, et selon la manière dont il est traité après l'impression. C'est pourquoi nous souhaitons toujours définir le support à l'avance avec le client afin de fournir une couleur qui correspond parfaitement.

Création de la couleur dans le système

Une fois tous les paramètres définis, la couleur cible est saisie dans notre système de formulation des couleurs. À l'aide de notre vaste base de données d'encres, le système calcule une formule de couleur initiale en fonction de la série d'encres sélectionnée, du substrat final, des encres de base disponibles et des propriétés requises pour l'encre. Cette recette calculée n'est pas une approximation générique, mais une formulation spécialement adaptée à l'application du client. Elle fournit un point de départ précis qui permet à nos spécialistes des couleurs de travailler efficacement tout en conservant un haut niveau de précision.

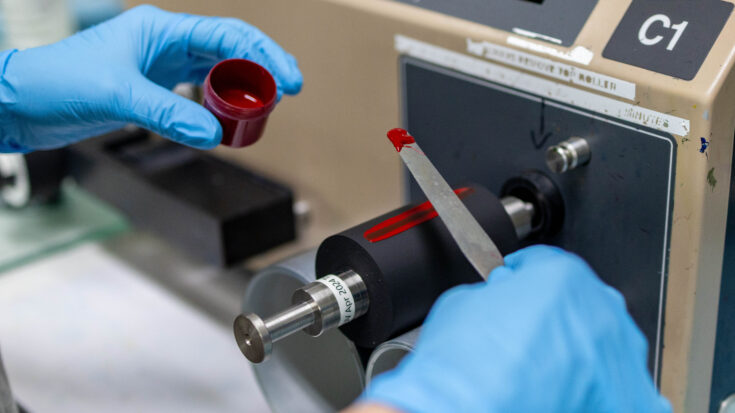

Une fois la formule initiale établie, une petite quantité d'encre est soigneusement mélangée selon la recette calculée. Cette encre est ensuite imprimée sous forme d'épreuve sur le substrat spécifié. L'impression d'une épreuve est une étape cruciale, car elle révèle le comportement de la couleur dans des conditions de production réelles plutôt que dans le cadre de calculs théoriques uniquement. Le fait de voir la couleur sur le substrat réel permet à notre équipe d'évaluer non seulement la précision numérique, mais aussi l'aspect visuel de la couleur dans le contexte prévu.

Mesurer, corriger et perfectionner

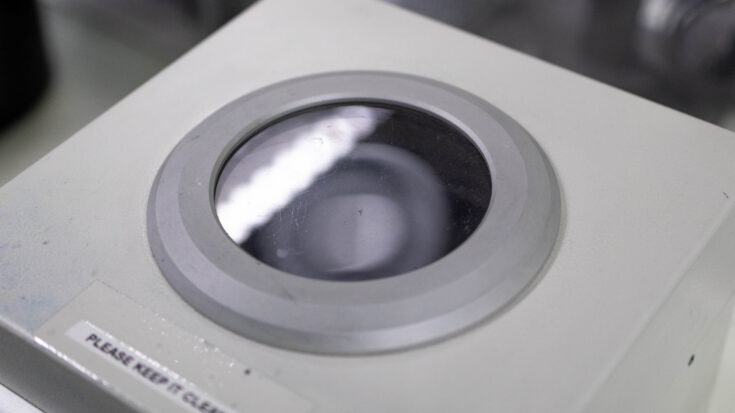

Après l'impression, l'épreuve est mesurée à l'aide d'un équipement de mesure des couleurs afin de déterminer ses valeurs « Lab », représentées par L* (luminosité), a* (spectre vert-rouge) et b* (spectre bleu-jaune). Ces valeurs mesurées sont comparées à la couleur cible. Si le résultat se situe dans la tolérance acceptable, la couleur est approuvée et prête pour la production.

Si la couleur ne répond pas aux exigences de précision, le processus se poursuit. Sur la base du résultat mesuré, la formulation est corrigée et une nouvelle recette est générée. Les encres sont ensuite mélangées, imprimées et mesurées à nouveau. Ce processus itératif garantit que même les plus petits écarts sont corrigés, ce qui permet d'obtenir une couleur précise tant sur le plan visuel que numérique.

De la formule approuvée à la production finale

Une fois la couleur approuvée, la formulation validée est utilisée pour produire l'encre finale destinée au client. La couleur ayant été testée et ajustée sur le substrat approprié et dans la série d'encres appropriée, le client peut compter sur des résultats constants tout au long de son propre processus de production.

Le mélange de couleurs personnalisées n'est pas une activité isolée. Il s'agit d'un effort collaboratif qui rassemble des spécialistes des couleurs et les commentaires des clients. En combinant des mesures avancées des couleurs, des tests spécifiques aux substrats et des connaissances expertes, Toyo Ink Europe garantit que chaque couleur personnalisée reflète le même niveau de précision et de soin que nos produits standard.

Dernières nouvelles

Toyo Ink Europe a complété sa gamme d'encres conformes à la réglementation allemande sur les encres en 2025.

Toyo Ink Europe, la division européenne spécialisée dans les encres à séchage énergétique du groupe japonais artience, a marqué l'année 2025 par une expansion majeure de son portefeuille d'encres conformes à la norme GIO.

Toyo Ink Europe définit son orientation R&D pour 2026

Selon Marc Heylen, directeur général Technologie, la stratégie de R&D de Toyo Ink Europe pour 2026 repose sur quatre piliers : la durabilité, la conformité réglementaire, la réactivité aux tendances du marché graphique et la normalisation axée sur le client.

Innovation durable dans le domaine du transfert à froid : collaboration entre Toyo Ink Europe et KURZ

Lors du salon Labelexpo 2025 à Barcelone, Toyo Ink Europe s'est associé à KURZ pour présenter une nouvelle norme en matière d'applications de transfert à froid pour le marché de l'étiquetage.